Introducción

Qué es la Anodización

La anodización del aluminio, también llamada oxidación anódica, es un proceso electrolítico que forma una capa protectora de óxido de aluminio sobre la superficie de los componentes. Este tratamiento superficial se utiliza principalmente para aplicaciones funcionales donde se requieren resistencia a la corrosión, dureza, uniformidad de espesor y prestaciones superficiales repetibles.

A diferencia de los tratamientos meramente decorativos, la anodización se selecciona cuando el recubrimiento se convierte en parte integral de la funcionalidad del componente, influyendo en su comportamiento en servicio en términos de protección contra la corrosión, resistencia al desgaste, fricción y estabilidad a largo plazo.

El proceso de anodización

La anodización consiste en un proceso electroquímico a través del cual se forma una capa de óxido de aluminio sobre la superficie de la pieza a tratar. El componente se sumerge en una solución de ácido sulfúrico al 20% que actúa como electrolito. A la pieza de aluminio se aplica el polo positivo (de donde deriva el nombre "anodización") mientras que el polo negativo se conecta a un cátodo presente en la solución.

Aplicando corriente continua a la celda electrolítica, se desarrollan iones oxígeno sobre la superficie de la pieza que, combinándose con los átomos de aluminio, forman una capa dura y compacta de óxido de aluminio.

Historia y desarrollo del proceso

El primer proceso de anodización, desarrollado en la década 1920-1930, era a base de ácido crómico. Dicho recubrimiento, denominado anodización crómica, se efectúa ahora solo para algunos sectores específicos como el militar y el aeronáutico, debido a la carcinogenicidad de las sales de cromo.

Actualmente el proceso de anodización más difundido y mayormente utilizado es el basado en ácido sulfúrico, considerado "eco-friendly" ya que no se utilizan sustancias como metales pesados, solventes o sustancias cancerígenas.

Estructura de la capa de óxido

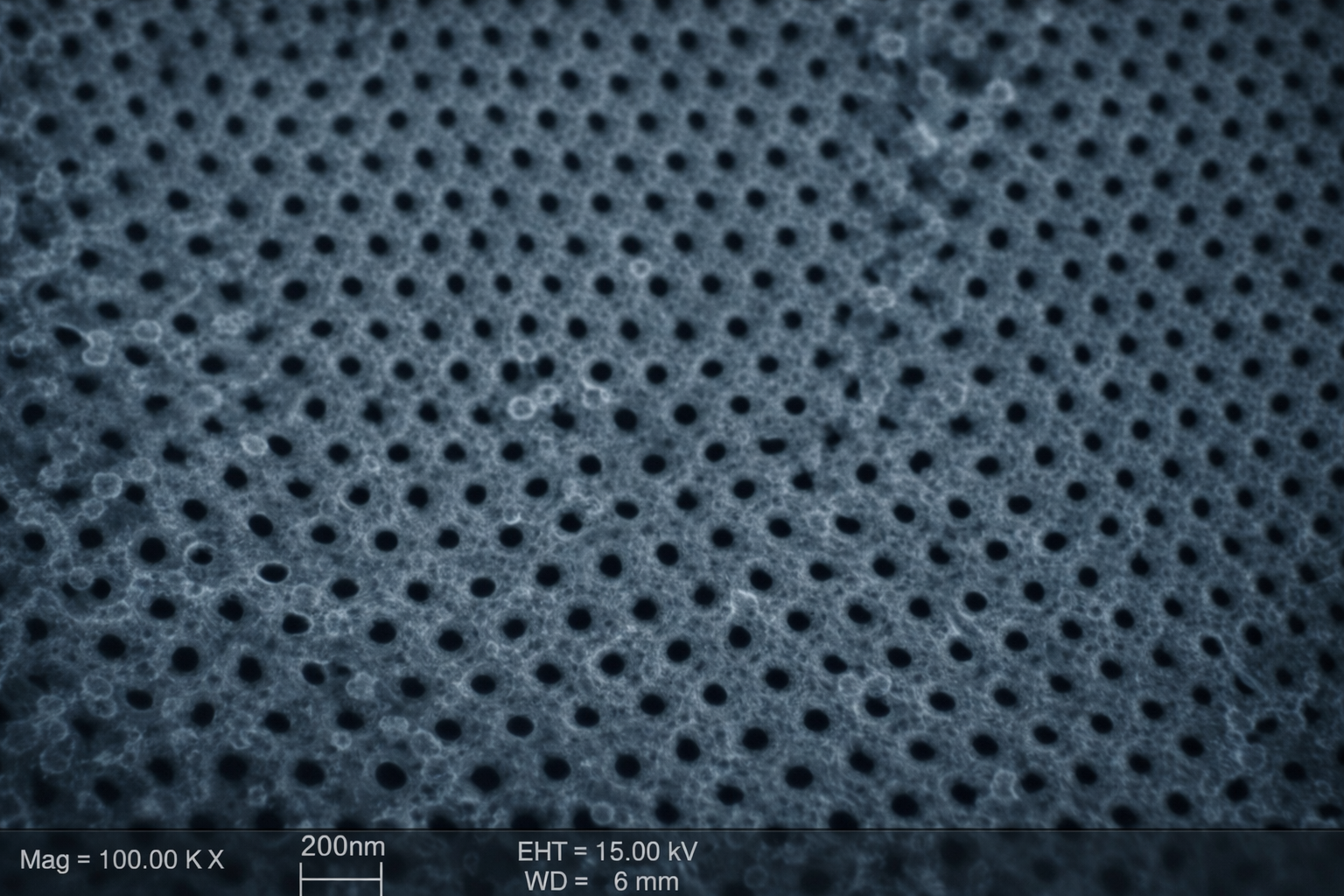

El óxido de aluminio formado mediante el proceso de anodización en ácido sulfúrico tiene una estructura columnar en forma de panal, con celdas de forma hexagonal y con una porosidad central que se extiende por casi toda la profundidad.

El proceso de anodización forma porosidades con diámetro de aproximadamente 20-40 nm y distancia entre poro y poro de aproximadamente 100 nm. Esta estructura porosa es fundamental para las sucesivas operaciones de coloración y sellado del recubrimiento.

Tipos de anodización

Se pueden distinguir dos tipos diferentes de anodización en ácido sulfúrico, que difieren tanto en las características superficiales como en los parámetros de proceso:

Anodización Natural

La anodización natural, también llamada anodización decorativa, se utiliza principalmente con fines protectores en ambientes poco agresivos o decorativos. Es de color gris claro y se presta muy bien a ser coloreada mediante el uso de pigmentos que penetran en la capa de óxido.

- Normativa de referencia: ISO 7599, MIL-PRF-8625 Type II

- Espesor típico: 10-20 µm

- Temperatura de proceso: 20°C

- Aplicaciones: componentes con exigencias estéticas, protección ligera contra la corrosión

Anodización Dura

La anodización dura mejora e incrementa las características de la anodización natural gracias a una capa de óxido muy densa y compacta con una elevada dureza y excelente resistencia a la corrosión.

- Normativa de referencia: ISO 10074, MIL-PRF-8625 Type III, UNI 7796

- Espesor típico: 30-60 µm

- Temperatura de proceso: -5°C

- Aplicaciones: componentes mecánicos sujetos a desgaste, ambientes industriales agresivos

Las diferencias de la capa anódica se deben al uso de diferentes parámetros operativos tales como sobre todo la temperatura del electrolito y la corriente aplicada. La temperatura reducida del proceso de anodización dura (aproximadamente 0°C) permite alcanzar espesores elevados y una estructura muy compacta.

Características principales

La anodización es el recubrimiento más utilizado y más apreciado sobre aluminio ya que confiere óptimas propiedades superficiales a las piezas recubiertas:

- Resistencia a la corrosión: protección eficaz en ambientes agresivos, con posibilidad de superar 1000 horas en niebla salina neutra

- Dureza y resistencia al desgaste: dureza superficial hasta 500 HV, comparable al cromado duro

- Uniformidad de espesor: distribución homogénea incluso en geometrías complejas

- Aislamiento dieléctrico: propiedades aislantes eléctricas excelentes

- Posibilidad de coloración: pigmentos que penetran en la capa de óxido

- Eco-compatibilidad: proceso sin metales pesados o solventes

Por qué la anodización es diferente de otros recubrimientos

A diferencia de recubrimientos depositados (como pinturas o galvanizados), la anodización es un proceso de conversión del material base: el aluminio superficial se transforma en óxido de aluminio. Esto implica que:

- el recubrimiento es parte integral del componente, no puede descascararse o desprenderse

- el crecimiento de la capa es uniforme en superficies externas y geometrías regulares

- es posible recubrir superficies internas y orificios con penetración superior a los tratamientos galvánicos metálicos; el espesor se reduce progresivamente en orificios profundos, pero con equipos dedicados es posible mejorar la distribución

- el recubrimiento mantiene fielmente la morfología superficial de la pieza mecanizada, preservando el acabado original

Aplicaciones industriales

La anodización se utiliza en múltiples sectores industriales donde se requieren elevadas prestaciones mecánicas y resistencia a los agentes ambientales:

- Automotriz: cuerpos de válvulas, componentes del motor, campanas de freno, partes del circuito de hidrógeno

- Motociclismo y ciclismo: coronas, componentes de cadena, bastidores, componentes

- Aeroespacial y militar: componentes estructurales, partes sometidas a solicitaciones ambientales severas

- Máquinas industriales: rodillos de transferencia, componentes de máquinas de impresión y envasadoras

- Packaging y procesamiento de alimentos: partes en contacto con alimentos, componentes de máquinas automáticas

- Médico: instrumentación quirúrgica, equipos de diagnóstico

- Marino y offshore: componentes expuestos a ambiente marino agresivo

Cómo abordar la selección del tratamiento

En las secciones siguientes de la guía se profundizan los elementos principales útiles para definir correctamente el tratamiento de anodización:

- la designación según ISO 7599 e ISO 10074, para describir de modo unívoco tipo de recubrimiento, espesor y tratamientos post-anodización

- la elección del espesor de recubrimiento en función de las prestaciones requeridas y de las tolerancias dimensionales

- el papel de los tratamientos de sellado para maximizar la resistencia a la corrosión

- las diferencias entre los varios recubrimientos OX, en función del contenido de aleación y de las propiedades requeridas

La anodización es por tanto una tecnología que requiere conciencia y método: si se comprende y especifica correctamente, permite obtener superficies fiables, repetibles y de alto rendimiento incluso en las aplicaciones más exigentes.