Introduzione

Cos'è l'Anodizzazione

L'anodizzazione dell'alluminio, chiamata anche ossidazione anodica, è un processo elettrolitico che forma uno strato protettivo di ossido di alluminio sulla superficie dei componenti. Questo trattamento superficiale è utilizzato principalmente per applicazioni funzionali in cui sono richieste resistenza a corrosione, durezza, uniformità di spessore e prestazioni superficiali ripetibili.

A differenza dei trattamenti meramente decorativi, l'anodizzazione viene selezionata quando il rivestimento diventa parte integrante della funzionalità del componente, influenzandone il comportamento in servizio in termini di protezione dalla corrosione, resistenza all'usura, attrito e stabilità a lungo termine.

Il processo di anodizzazione

L'anodizzazione consiste in un processo elettrochimico attraverso il quale si forma uno strato di ossido di alluminio sulla superficie del pezzo da trattare. Il componente viene immerso in una soluzione di acido solforico al 20% che funge da elettrolita. Al pezzo di alluminio viene applicato il polo positivo (da cui deriva il nome "anodizzazione") mentre il polo negativo viene collegato ad un catodo presente nella soluzione.

Applicando corrente continua alla cella elettrolitica, si sviluppano ioni ossigeno sulla superficie del pezzo che, combinandosi con gli atomi di alluminio, formano uno strato duro e compatto di ossido di alluminio.

Storia e sviluppo del processo

Il primo processo di anodizzazione, sviluppato nel decennio 1920-1930, era a base di acido cromico. Tale rivestimento, denominato anodizzazione cromica, viene effettuato ora solo per alcuni settori specifici come il militare e l'aeronautico, a causa della cancerogenicità dei sali di cromo.

Attualmente il processo di anodizzazione più diffuso e maggiormente utilizzato è quello a base di acido solforico, considerato "eco-friendly" in quanto non vengono utilizzate sostanze come metalli pesanti, solventi o sostanze cancerogene.

Struttura dello strato di ossido

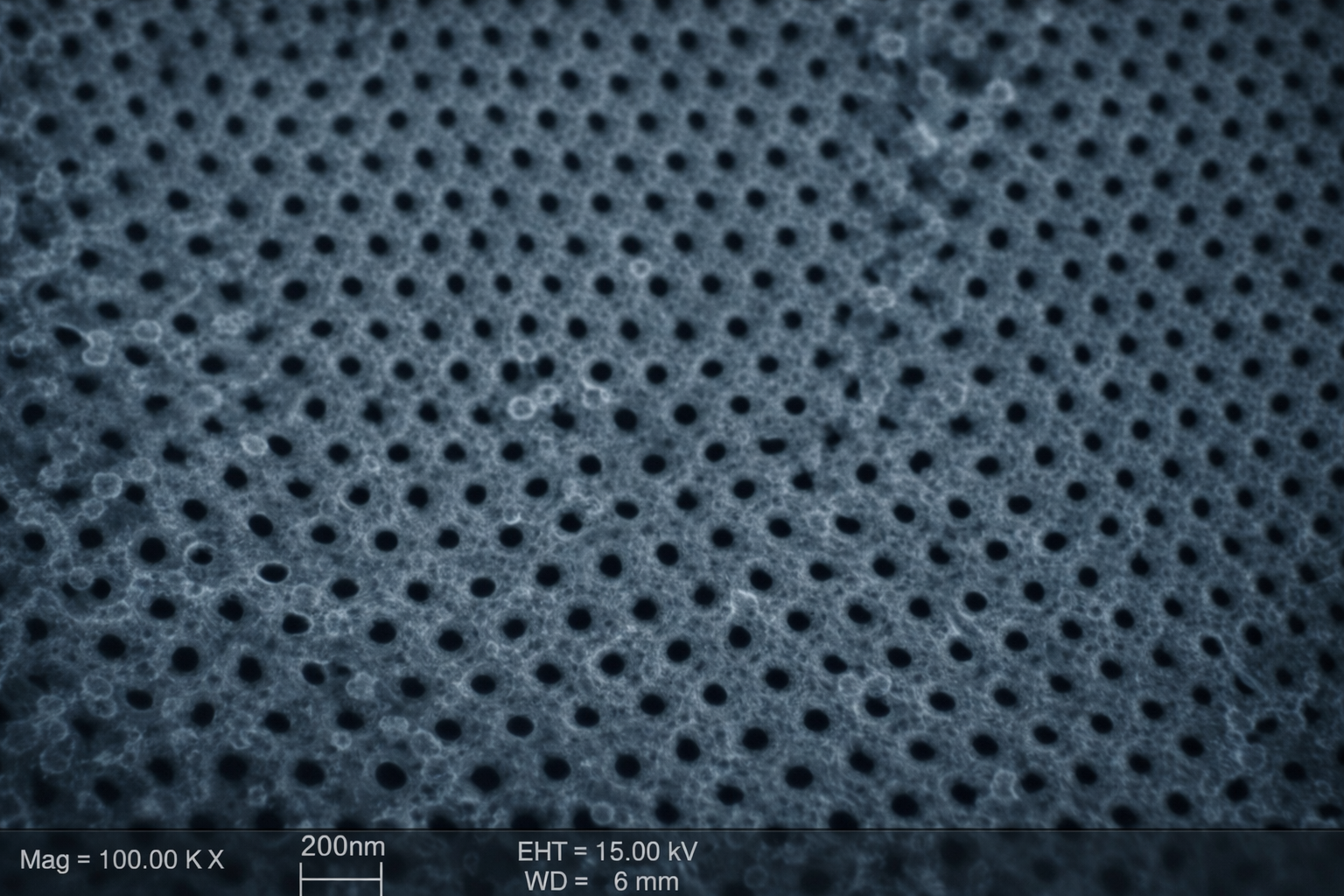

L'ossido di alluminio formato mediante il processo di anodizzazione in acido solforico ha una struttura colonnare a nido d'ape, con celle di forma esagonale e con una porosità centrale che si estende per quasi tutta la profondità.

Il processo di anodizzazione forma porosità con diametro di circa 20-40 nm e distanza tra poro e poro di circa 100 nm. Questa struttura porosa è fondamentale per le successive operazioni di colorazione e fissaggio del rivestimento.

Tipi di anodizzazione

Si possono distinguere due diversi tipi di anodizzazione in acido solforico, che differiscono sia nelle caratteristiche superficiali che nei parametri di processo:

Anodizzazione Naturale

L'anodizzazione naturale, chiamata anche anodizzazione decorativa, viene utilizzata principalmente a scopo protettivo in ambienti poco aggressivi o decorativo. È di colore grigio chiaro e si presta molto bene ad essere colorata mediante l'utilizzo di pigmenti che penetrano nello strato di ossido.

- Normativa di riferimento: ISO 7599, MIL-PRF-8625 Type II

- Spessore tipico: 10-20 µm

- Temperatura di processo: 20°C

- Applicazioni: componenti con esigenze estetiche, protezione leggera dalla corrosione

Anodizzazione Dura

L'anodizzazione dura migliora e incrementa le caratteristiche dell'anodizzazione naturale grazie ad uno strato di ossido molto denso e compatto con una elevata durezza ed eccellente resistenza a corrosione.

- Normativa di riferimento: ISO 10074, MIL-PRF-8625 Type III, UNI 7796

- Spessore tipico: 30-60 µm

- Temperatura di processo: -5°C

- Applicazioni: componenti meccanici soggetti a usura, ambienti industriali aggressivi

Le differenze dello strato anodico sono dovute all'utilizzo di diversi parametri operativi quali soprattutto la temperatura dell'elettrolita e la corrente applicata. La temperatura ridotta del processo di anodizzazione dura (circa 0°C) permette di raggiungere spessori elevati e una struttura molto compatta.

Caratteristiche principali

L'anodizzazione è il rivestimento più utilizzato e più apprezzato su alluminio in quanto conferisce ottime proprietà superficiali ai pezzi rivestiti:

- Resistenza a corrosione: protezione efficace in ambienti aggressivi, con possibilità di superare 1000 ore in nebbia salina neutra

- Durezza e resistenza a usura: durezza superficiale fino a 500 HV, comparabile al cromo duro

- Uniformità di spessore: distribuzione omogenea anche su geometrie complesse

- Isolamento dielettrico: proprietà isolanti elettriche eccellenti

- Possibilità di colorazione: pigmenti che penetrano nello strato di ossido

- Eco-compatibilità: processo senza metalli pesanti o solventi

Perché l'anodizzazione è diversa dagli altri rivestimenti

A differenza di rivestimenti depositati (come verniciature o galvaniche), l'anodizzazione è un processo di conversione del materiale base: l'alluminio superficiale viene trasformato in ossido di alluminio. Questo comporta che:

- il rivestimento è parte integrante del componente, non può sfaldarsi o staccarsi

- la crescita dello strato è uniforme su superfici esterne e geometrie regolari

- è possibile rivestire superfici interne e fori con penetrazione superiore ai trattamenti galvanici metallici; lo spessore si riduce progressivamente in fori profondi, ma con attrezzature dedicate è possibile migliorare la distribuzione

- il rivestimento mantiene fedelmente la morfologia superficiale del pezzo lavorato meccanicamente, preservando la finitura originale

Applicazioni industriali

L'anodizzazione viene utilizzata in molteplici settori industriali dove sono richieste elevate prestazioni meccaniche e resistenza agli agenti ambientali:

- Automotive: corpi valvola, componenti motore, campane freno, parti del circuito idrogeno

- Motociclistico e ciclismo: corone, componenti catena, telai, componentistica

- Aerospaziale e militare: componenti strutturali, parti sottoposte a sollecitazioni ambientali severe

- Macchine industriali: rulli di trasferimento, componenti di macchine da stampa e confezionatrici

- Packaging e food processing: parti a contatto con alimenti, componenti di macchine automatiche

- Medicale: strumentazione chirurgica, apparecchiature diagnostiche

- Marine e offshore: componenti esposti ad ambiente marino aggressivo

Come approcciarsi alla selezione del trattamento

Nelle sezioni successive della guida vengono approfonditi gli elementi principali utili per definire correttamente il trattamento di anodizzazione:

- la designazione secondo ISO 7599 e ISO 10074, per descrivere in modo univoco tipo di rivestimento, spessore e trattamenti post-anodizzazione

- la scelta dello spessore di rivestimento in funzione delle prestazioni richieste e delle tolleranze dimensionali

- il ruolo dei trattamenti di fissaggio per massimizzare la resistenza a corrosione

- le differenze tra i vari rivestimenti OX, in funzione del contenuto di lega e delle proprietà richieste

L'anodizzazione è quindi una tecnologia che richiede consapevolezza e metodo: se correttamente compresa e specificata, permette di ottenere superfici affidabili, ripetibili e performanti anche nelle applicazioni più impegnative.