Introduction

Les Revêtements OX

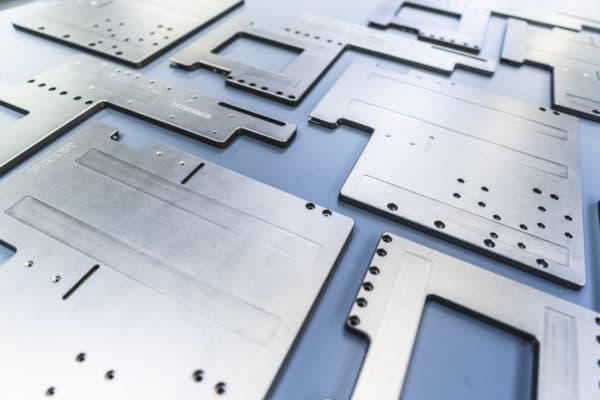

Les revêtements OX représentent la gamme complète de traitements d'anodisation de l'aluminium offerts par Durox pour les applications de mécanique de précision. Chaque famille de revêtements est optimisée pour des besoins applicatifs et de performance spécifiques.

Les trois familles de revêtements OX

OX-A - Anodisation Naturelle

OX-A – Anodisation Naturelle

Protection esthétique | Résistance à la corrosion

Traitement d'anodisation naturelle conforme à MIL-PRF-8625 Type II et ISO 7599 pour protéger l'aluminium des oxydations environnementales avec une bonne résistance à la corrosion et à l'usure.

OX-A est un traitement d'anodisation naturelle de l'aluminium conforme aux normes MIL-PRF-8625 Type II et ISO 7599. Il est utilisé pour protéger l'aluminium des oxydations environnementales grâce à une bonne résistance à la corrosion et une résistance appréciable à l'usure et aux rayures.

Caractéristiques principales :

- Épaisseur standard : 15 µm (tolérance ±5 µm)

- Dureté : adéquate pour la résistance aux rayures et à l'usure légère

- Résistance à la corrosion : ≥336 heures en brouillard salin neutre sur alliage 6000 (>1000 heures avec colmatage prolongé)

- Applications : composants avec exigences esthétiques, protection dans des environnements non agressifs, électroménager, médical

Le traitement OX-A est disponible en plusieurs variantes : OX-AN avec coloration noire profonde, OX-AB avec coloration bleue, OX-AR avec coloration rouge, et OX-A-PTFE avec imprégnation de PTFE pour les applications nécessitant un faible frottement.

OX-HS - Anodisation Dure Standard

OX-HS – Anodisation Dure

Résistance maximale à l'usure | Résistance élevée à la corrosion

Traitement d'anodisation dure conforme à MIL-PRF-8625 Type III, ISO 10074 et UNI 7796. Confère une excellente résistance à la corrosion et à l'usure, dureté élevée pour environnements agressifs.

OX-HS est un traitement d'anodisation dure de l'aluminium en acide sulfurique conforme aux normes MIL-PRF-8625 Type III, ISO 10074 et UNI 7796. Il confère une excellente résistance à la corrosion et à l'usure, une dureté élevée et une résistance dans des environnements agressifs.

Caractéristiques principales :

- Épaisseur standard : 50 µm (tolérance ±10 µm)

- Dureté : >400 HV sur alliages série 6000, >280 HV sur série 2000

- Résistance à l'usure : <15 mg perte de poids (Taber Abraser, 10.000 cycles) sur alliages série 6000

- Résistance à la corrosion : ≥336 heures en brouillard salin neutre (>1000 heures avec colmatage)

- Applications : automobile, machines industrielles, composants soumis à une usure élevée, environnements marins

Le traitement OX-HS est disponible en plusieurs variantes : OX-HC avec coloration noire profonde, OX-HB avec coloration bleu foncé, OX-HR avec coloration rouge foncé, et OX-HS-PTFE avec imprégnation de PTFE pour les applications nécessitant un faible frottement.

OX-W - Anodisation Dure White

OX-W – Anodisation Dure White

Faible rugosité | Glissements mécaniques

Anodisation dure spéciale conforme à MIL-PRF-8625 Type III avec rugosité moindre, résistance à la corrosion supérieure et coloration plus claire par rapport aux traitements durs standard.

OX-W est un traitement spécial d'anodisation dure de l'aluminium conforme aux normes MIL-PRF-8625 Type III, ISO 10074 et UNI 7796. Par rapport au traitement traditionnel d'anodisation dure, OX-W présente une rugosité moindre, une résistance à la corrosion supérieure et une coloration plus claire.

Caractéristiques principales :

- Épaisseur standard : 30 µm (tolérance ±5 µm)

- Dureté : >400 HV sur alliages série 6000, >280 HV sur série 2000

- Résistance à l'usure : <15 mg perte de poids (Taber Abraser, 10.000 cycles) sur alliages série 6000

- Résistance à la corrosion : ≥336 heures en brouillard salin neutre sans aucun signe de corrosion (>1000 heures avec colmatage)

- Rugosité : significativement inférieure par rapport à l'anodisation dure standard

- Applications : glissements mécaniques, distribution de gaz (méthane, hydrogène, oxygène), alliages difficiles (série 2000, silicium élevé)

Le traitement OX-W est disponible en plusieurs variantes : OX-WN avec coloration noire profonde, OX-WB avec coloration bleue, OX-WR avec coloration rouge, et OX-W-PTFE avec imprégnation de PTFE pour les applications nécessitant un faible frottement.

Comparaison entre les revêtements OX

| Propriété | OX-A (Type II) | OX-HS (Type III) | OX-W (Type III) |

|---|---|---|---|

| Épaisseur typique | 15 µm | 50 µm | 30 µm |

| Dureté | Modérée | Très élevée | Très élevée |

| Résistance usure | ★★☆☆☆ | ★★★★★ | ★★★★★ |

| Résistance corrosion | ★★★★☆ | ★★★★★ | ★★★★★ |

| Rugosité finale | Faible | Augmentée | Faible |

| Couleur naturelle | Gris clair | Gris foncé | Gris clair |

| Alliages difficiles | Limité | Limité | Excellent |

| Applications | Décoratif, léger | Heavy duty | Glissements, gaz |

Colorations disponibles

Tous les traitements OX peuvent être pigmentés avec des colorants organiques qui pénètrent dans les pores de la couche d'anodisation :

Noir profond

La coloration noire profonde (OX-AN, OX-HC, OX-WN) est la plus utilisée dans le domaine mécanique car :

- elle uniformise la couleur sur différents alliages d'aluminium

- elle confère un aspect professionnel et technique

- elle masque les éventuelles imperfections superficielles

- elle offre un excellent rendu esthétique

Bleu et Rouge

Les colorations bleue (OX-AB, OX-HB, OX-WB) et rouge (OX-AR, OX-HR, OX-WR) sont utilisées pour :

- l'identification de composants

- des exigences esthétiques spécifiques

- le codage visuel de différentes versions

La tonalité finale de la couleur dépend de l'alliage d'aluminium utilisé. Les images représentent indicativement la coloration obtenue sur les alliages 7075 et 6061.

Comment choisir le revêtement OX

Le choix du revêtement OX dépend de plusieurs facteurs liés à l'application finale et aux conditions opérationnelles du composant.

OX-A est le choix idéal lorsqu'une protection principalement esthétique ou une légère protection contre la corrosion est requise. Ce traitement est particulièrement indiqué pour les environnements de travail non particulièrement agressifs, lorsque des colorations brillantes sont requises et en l'absence de sollicitations mécaniques significatives.

OX-HS est en revanche recommandé lorsque la résistance maximale à l'usure est requise. C'est la solution optimale pour les composants soumis à une usure abrasive ou adhésive, lorsque l'épaisseur maximale de protection (40-60 µm) est nécessaire, dans des environnements très agressifs comme les environnements marins ou industriels, et lorsque la couleur foncée est acceptable ou souhaitée.

OX-W représente le meilleur choix lorsqu'une faible rugosité de surface est requise, pour les composants avec glissements mécaniques précis, pour les alliages difficiles à anodiser comme ceux de la série 2000 ou à haute teneur en silicium, lorsqu'une couleur claire combinée à une dureté élevée est requise.

Conformité et certifications

Tous les revêtements OX sont conformes aux principales normes internationales :

- Normes techniques : ISO 7599, ISO 10074, MIL-PRF-8625, UNI 7796

- Sécurité chimique : REACH, RoHS

- Contact avec les aliments : EN 14392, Règl. CE 1935/2004, GMP

- Système de gestion : ISO 9001

Pour plus d'informations sur les traitements individuels et pour demander des spécifications techniques détaillées, consulter les sections dédiées de ce guide ou contacter directement Durox srl.