Introduction

Qu'est-ce que l'Anodisation

L'anodisation de l'aluminium, également appelée oxydation anodique, est un procédé électrolytique qui forme une couche protectrice d'oxyde d'aluminium sur la surface des composants. Ce traitement de surface est principalement utilisé pour des applications fonctionnelles où sont requises résistance à la corrosion, dureté, uniformité d'épaisseur et performances de surface répétables.

Contrairement aux traitements purement décoratifs, l'anodisation est sélectionnée lorsque le revêtement devient partie intégrante de la fonctionnalité du composant, influençant son comportement en service en termes de protection contre la corrosion, résistance à l'usure, frottement et stabilité à long terme.

Le procédé d'anodisation

L'anodisation consiste en un procédé électrochimique à travers lequel se forme une couche d'oxyde d'aluminium sur la surface de la pièce à traiter. Le composant est immergé dans une solution d'acide sulfurique à 20% qui fait office d'électrolyte. À la pièce d'aluminium est appliqué le pôle positif (d'où dérive le nom "anodisation") tandis que le pôle négatif est relié à une cathode présente dans la solution.

En appliquant un courant continu à la cellule électrolytique, des ions oxygène se développent sur la surface de la pièce qui, en se combinant avec les atomes d'aluminium, forment une couche dure et compacte d'oxyde d'aluminium.

Histoire et développement du procédé

Le premier procédé d'anodisation, développé dans la décennie 1920-1930, était à base d'acide chromique. Ce revêtement, dénommé anodisation chromique, n'est effectué maintenant que pour certains secteurs spécifiques comme le militaire et l'aéronautique, en raison de la cancérogénicité des sels de chrome.

Actuellement, le procédé d'anodisation le plus répandu et le plus utilisé est celui à base d'acide sulfurique, considéré comme "éco-responsable" car n'utilisant pas de substances comme les métaux lourds, les solvants ou les substances cancérogènes.

Structure de la couche d'oxyde

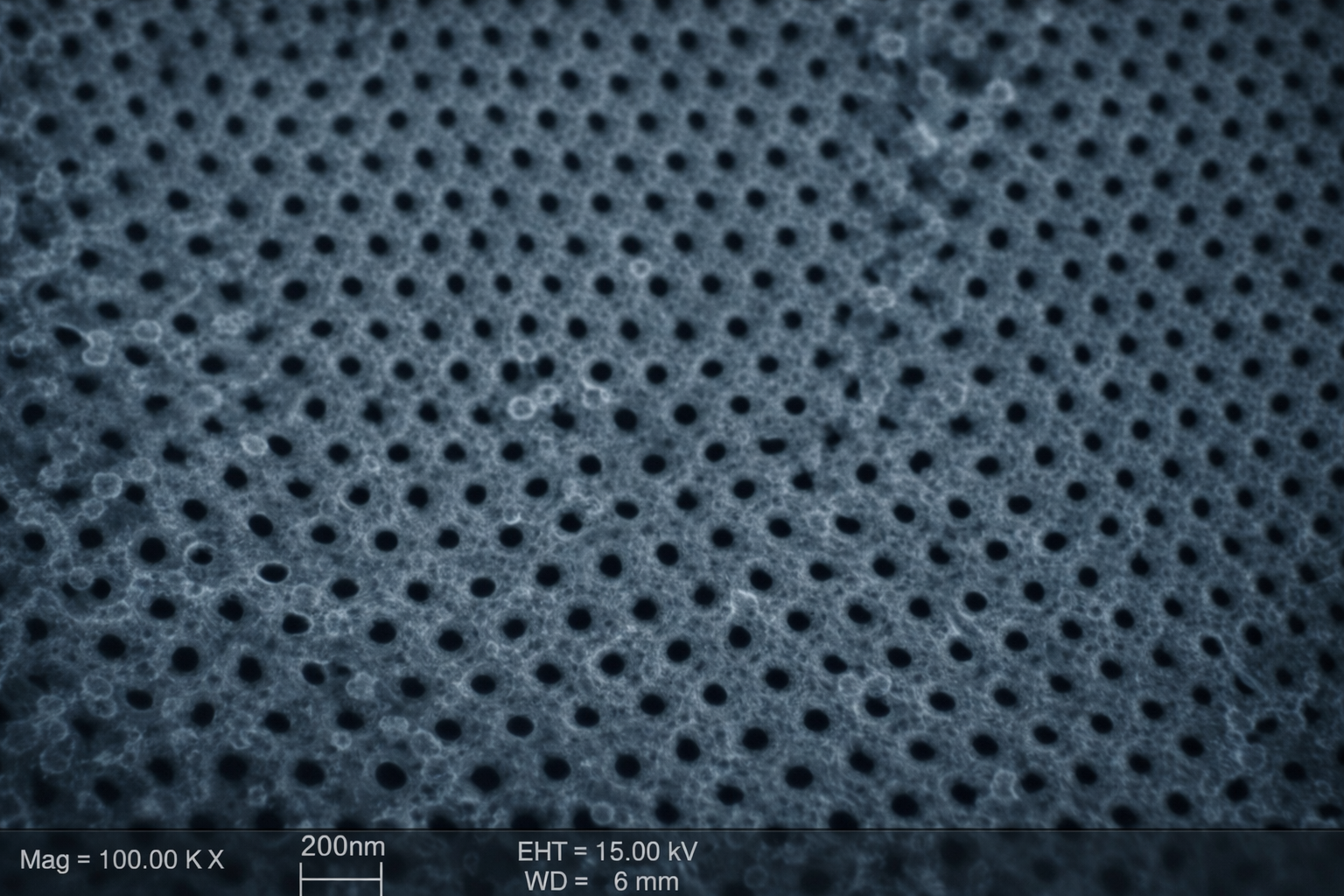

L'oxyde d'aluminium formé par le procédé d'anodisation en acide sulfurique a une structure colonnaire en nid d'abeille, avec des cellules de forme hexagonale et avec une porosité centrale qui s'étend sur presque toute la profondeur.

Le procédé d'anodisation forme des porosités d'un diamètre d'environ 20-40 nm et une distance entre pores d'environ 100 nm. Cette structure poreuse est fondamentale pour les opérations ultérieures de coloration et de colmatage du revêtement.

Types d'anodisation

On peut distinguer deux types différents d'anodisation en acide sulfurique, qui diffèrent tant dans les caractéristiques de surface que dans les paramètres de processus :

Anodisation Naturelle

L'anodisation naturelle, également appelée anodisation décorative, est principalement utilisée à des fins protectrices dans des environnements peu agressifs ou décoratifs. Elle est de couleur gris clair et se prête très bien à être colorée par l'utilisation de pigments qui pénètrent dans la couche d'oxyde.

- Norme de référence : ISO 7599, MIL-PRF-8625 Type II

- Épaisseur typique : 10-20 µm

- Température de processus : 20°C

- Applications : composants avec exigences esthétiques, protection légère contre la corrosion

Anodisation Dure

L'anodisation dure améliore et augmente les caractéristiques de l'anodisation naturelle grâce à une couche d'oxyde très dense et compacte avec une dureté élevée et une excellente résistance à la corrosion.

- Norme de référence : ISO 10074, MIL-PRF-8625 Type III, UNI 7796

- Épaisseur typique : 30-60 µm

- Température de processus : -5°C

- Applications : composants mécaniques soumis à l'usure, environnements industriels agressifs

Les différences de la couche anodique sont dues à l'utilisation de différents paramètres opératoires tels que surtout la température de l'électrolyte et le courant appliqué. La température réduite du procédé d'anodisation dure (environ 0°C) permet d'atteindre des épaisseurs élevées et une structure très compacte.

Caractéristiques principales

L'anodisation est le revêtement le plus utilisé et le plus apprécié sur l'aluminium car elle confère d'excellentes propriétés de surface aux pièces revêtues :

- Résistance à la corrosion : protection efficace dans des environnements agressifs, avec possibilité de dépasser 1000 heures en brouillard salin neutre

- Dureté et résistance à l'usure : dureté superficielle jusqu'à 500 HV, comparable au chrome dur

- Uniformité d'épaisseur : distribution homogène même sur des géométries complexes

- Isolation diélectrique : excellentes propriétés isolantes électriques

- Possibilité de coloration : pigments qui pénètrent dans la couche d'oxyde

- Éco-compatibilité : procédé sans métaux lourds ni solvants

Pourquoi l'anodisation est différente des autres revêtements

Contrairement aux revêtements déposés (comme les peintures ou les galvaniques), l'anodisation est un procédé de conversion du matériau de base : l'aluminium superficiel est transformé en oxyde d'aluminium. Cela implique que :

- le revêtement est partie intégrante du composant, il ne peut pas s'écailler ou se détacher

- la croissance de la couche est uniforme sur les surfaces externes et les géométries régulières

- il est possible de revêtir surfaces internes et trous avec une pénétration supérieure aux traitements galvaniques métalliques ; l'épaisseur se réduit progressivement dans les trous profonds, mais avec des équipements dédiés il est possible d'améliorer la distribution

- le revêtement maintient fidèlement la morphologie de surface de la pièce usinée mécaniquement, préservant la finition originale

Applications industrielles

L'anodisation est utilisée dans de multiples secteurs industriels où sont requises des performances mécaniques élevées et une résistance aux agents environnementaux :

- Automobile : corps de vannes, composants moteur, cloches de frein, parties du circuit hydrogène

- Motocyclisme et cyclisme : couronnes, composants de chaîne, châssis, composants

- Aérospatial et militaire : composants structurels, parties soumises à des sollicitations environnementales sévères

- Machines industrielles : rouleaux de transfert, composants de machines d'impression et d'emballage

- Packaging et transformation alimentaire : parties en contact avec les aliments, composants de machines automatiques

- Médical : instrumentation chirurgicale, appareils de diagnostic

- Marine et offshore : composants exposés à un environnement marin agressif

Comment aborder la sélection du traitement

Dans les sections suivantes du guide sont approfondis les éléments principaux utiles pour définir correctement le traitement d'anodisation :

- la désignation selon ISO 7599 et ISO 10074, pour décrire de manière univoque le type de revêtement, l'épaisseur et les traitements post-anodisation

- le choix de l'épaisseur de revêtement en fonction des performances requises et des tolérances dimensionnelles

- le rôle des traitements de colmatage pour maximiser la résistance à la corrosion

- les différences entre les divers revêtements OX, en fonction du contenu d'alliage et des propriétés requises

L'anodisation est donc une technologie qui requiert conscience et méthode : si correctement comprise et spécifiée, elle permet d'obtenir des surfaces fiables, répétables et performantes même dans les applications les plus exigeantes.