Einführung

Die OX-Beschichtungen

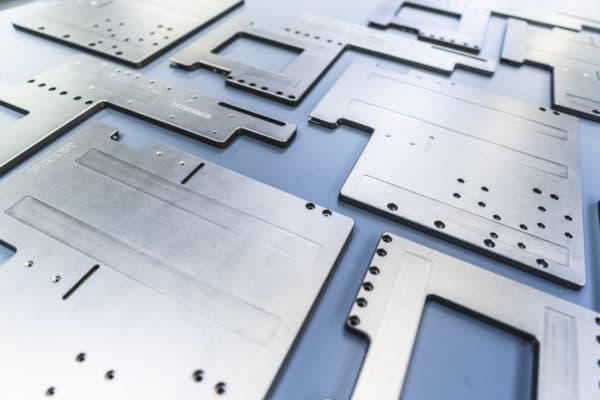

Die Beschichtungen OX stellen das vollständige Sortiment an Eloxal-Behandlungen für Aluminium dar, die von Durox für Präzisionsmechanik-Anwendungen angeboten werden. Jede Beschichtungsfamilie ist für spezifische Anwendungs- und Leistungsanforderungen optimiert.

Die drei Familien von OX-Beschichtungen

OX-A - Natürliche Anodisierung

OX-A – Natürliche Anodisierung

Ästhetischer Schutz | Korrosionsbeständigkeit

Natürliche Anodisierungsbehandlung gemäß MIL-PRF-8625 Type II und ISO 7599 zum Schutz von Aluminium vor Umweltoxidation mit guter Korrosions- und Verschleißbeständigkeit.

OX-A ist eine natürliche Anodisierungsbehandlung für Aluminium gemäß den Normen MIL-PRF-8625 Type II und ISO 7599. Sie wird verwendet, um Aluminium vor Umweltoxidation zu schützen, dank guter Korrosionsbeständigkeit und bemerkenswerter Beständigkeit gegen Verschleiß und Kratzer.

Hauptmerkmale:

- Standarddicke: 15 µm (Toleranz ±5 µm)

- Härte: geeignet für Beständigkeit gegen Kratzer und leichten Verschleiß

- Korrosionsbeständigkeit: ≥336 Stunden im neutralen Salzsprühtest auf 6000er Serie Legierung (>1000 Stunden mit verlängerter Versiegelung)

- Anwendungen: Bauteile mit ästhetischen Anforderungen, Schutz in nicht aggressiven Umgebungen, Haushaltsgeräte, Medizintechnik

Die OX-A-Behandlung ist in verschiedenen Varianten erhältlich: OX-AN mit tiefschwarzer Färbung, OX-AB mit blauer Färbung, OX-AR mit roter Färbung und OX-A-PTFE mit PTFE-Imprägnierung für Anwendungen, die geringe Reibung erfordern.

OX-HS - Standard-Hartanodisierung

OX-HS – Hartanodisierung

Maximale Verschleißfestigkeit | Hohe Korrosionsbeständigkeit

Hartanodisierungsbehandlung gemäß MIL-PRF-8625 Type III, ISO 10074 und UNI 7796. Verleiht ausgezeichnete Korrosions- und Verschleißbeständigkeit, hohe Härte für aggressive Umgebungen.

OX-HS ist eine Hartanodisierungsbehandlung für Aluminium in Schwefelsäure gemäß den Normen MIL-PRF-8625 Type III, ISO 10074 und UNI 7796. Sie verleiht ausgezeichnete Korrosions- und Verschleißbeständigkeit, hohe Härte und Beständigkeit in aggressiven Umgebungen.

Hauptmerkmale:

- Standarddicke: 50 µm (Toleranz ±10 µm)

- Härte: >400 HV auf 6000er Serie Legierungen, >280 HV auf 2000er Serie

- Verschleißfestigkeit: <15 mg Gewichtsverlust (Taber Abraser, 10.000 Zyklen) auf 6000er Serie Legierungen

- Korrosionsbeständigkeit: ≥336 Stunden im neutralen Salzsprühtest (>1000 Stunden mit Versiegelung)

- Anwendungen: Automotive, Industriemaschinen, Bauteile mit hoher Verschleißbeanspruchung, marine Umgebungen

Die OX-HS-Behandlung ist in verschiedenen Varianten erhältlich: OX-HC mit tiefschwarzer Färbung, OX-HB mit dunkelblauer Färbung, OX-HR mit dunkelroter Färbung und OX-HS-PTFE mit PTFE-Imprägnierung für Anwendungen, die geringe Reibung erfordern.

OX-W - White-Hartanodisierung

OX-W – White-Hartanodisierung

Geringe Rauheit | Mechanische Gleitbewegungen

Spezielle Hartanodisierung gemäß MIL-PRF-8625 Type III mit geringerer Rauheit, höherer Korrosionsbeständigkeit und hellerer Färbung im Vergleich zu Standard-Hartbehandlungen.

OX-W ist eine spezielle Hartanodisierungsbehandlung für Aluminium gemäß den Normen MIL-PRF-8625 Type III, ISO 10074 und UNI 7796. Im Vergleich zur traditionellen Hartanodisierung weist OX-W geringere Rauheit, höhere Korrosionsbeständigkeit und eine hellere Färbung auf.

Hauptmerkmale:

- Standarddicke: 30 µm (Toleranz ±5 µm)

- Härte: >400 HV auf 6000er Serie Legierungen, >280 HV auf 2000er Serie

- Verschleißfestigkeit: <15 mg Gewichtsverlust (Taber Abraser, 10.000 Zyklen) auf 6000er Serie Legierungen

- Korrosionsbeständigkeit: ≥336 Stunden im neutralen Salzsprühtest ohne jegliche Korrosionszeichen (>1000 Stunden mit Versiegelung)

- Rauheit: deutlich niedriger im Vergleich zur Standard-Hartanodisierung

- Anwendungen: mechanische Gleitbewegungen, Gasverteilung (Methan, Wasserstoff, Sauerstoff), schwierige Legierungen (2000er Serie, hoher Siliziumgehalt)

Die OX-W-Behandlung ist in verschiedenen Varianten erhältlich: OX-WN mit tiefschwarzer Färbung, OX-WB mit blauer Färbung, OX-WR mit roter Färbung und OX-W-PTFE mit PTFE-Imprägnierung für Anwendungen, die geringe Reibung erfordern.

Vergleich der OX-Beschichtungen

| Eigenschaft | OX-A (Type II) | OX-HS (Type III) | OX-W (Type III) |

|---|---|---|---|

| Typische Dicke | 15 µm | 50 µm | 30 µm |

| Härte | Moderat | Sehr hoch | Sehr hoch |

| Verschleißfestigkeit | ★★☆☆☆ | ★★★★★ | ★★★★★ |

| Korrosionsbeständigkeit | ★★★★☆ | ★★★★★ | ★★★★★ |

| Endrauheit | Niedrig | Erhöht | Niedrig |

| Natürliche Farbe | Hellgrau | Dunkelgrau | Hellgrau |

| Schwierige Legierungen | Begrenzt | Begrenzt | Ausgezeichnet |

| Anwendungen | Dekorativ, leicht | Heavy Duty | Gleitbewegungen, Gas |

Verfügbare Färbungen

Alle OX-Behandlungen können mit organischen Farbstoffen pigmentiert werden, die in die Poren der Eloxalschicht eindringen:

Tiefschwarz

Die tiefschwarze Färbung (OX-AN, OX-HC, OX-WN) ist die am häufigsten verwendete im mechanischen Bereich, weil sie:

- die Farbe auf verschiedenen Aluminiumlegierungen vereinheitlicht

- ein professionelles und technisches Aussehen verleiht

- eventuelle Oberflächenunvollkommenheiten verbirgt

- ausgezeichnete ästhetische Wirkung bietet

Blau und Rot

Die Färbungen Blau (OX-AB, OX-HB, OX-WB) und Rot (OX-AR, OX-HR, OX-WR) werden verwendet für:

- Identifizierung von Bauteilen

- spezifische ästhetische Anforderungen

- visuelle Kodierung verschiedener Versionen

Der endgültige Farbton hängt von der verwendeten Aluminiumlegierung ab. Die Bilder zeigen indikativ die auf 7075 und 6061 Legierungen erzielbare Färbung.

Wie man die OX-Beschichtung auswählt

Die Wahl der OX-Beschichtung hängt von verschiedenen Faktoren ab, die mit der Endanwendung und den Betriebsbedingungen des Bauteils zusammenhängen.

OX-A ist die ideale Wahl, wenn hauptsächlich ein ästhetischer Schutz oder ein leichter Korrosionsschutz erforderlich ist. Diese Behandlung ist besonders geeignet für nicht besonders aggressive Arbeitsumgebungen, wenn brillante Färbungen erforderlich sind und keine signifikanten mechanischen Beanspruchungen vorliegen.

OX-HS wird dagegen empfohlen, wenn maximale Verschleißfestigkeit erforderlich ist. Es ist die optimale Lösung für Bauteile, die abrasivem oder adhäsivem Verschleiß ausgesetzt sind, wenn die maximale Schutzdicke (40-60 µm) erforderlich ist, in sehr aggressiven Umgebungen wie marinen oder industriellen Bereichen und wenn die dunkle Farbe akzeptabel oder gewünscht ist.

OX-W stellt die beste Wahl dar, wenn eine geringe Oberflächenrauheit erforderlich ist, für Bauteile mit präzisen mechanischen Gleitbewegungen, für schwer zu eloxierende Legierungen wie die der 2000er Serie oder mit hohem Siliziumgehalt, wenn eine helle Farbe in Kombination mit hoher Härte erforderlich ist.

Konformität und Zertifizierungen

Alle OX-Beschichtungen entsprechen den wichtigsten internationalen Normen:

- Technische Normen: ISO 7599, ISO 10074, MIL-PRF-8625, UNI 7796

- Chemische Sicherheit: REACH, RoHS

- Lebensmittelkontakt: EN 14392, Verordnung EG 1935/2004, GMP

- Managementsystem: ISO 9001

Für weitere Informationen zu den einzelnen Behandlungen und zur Anforderung detaillierter technischer Spezifikationen konsultieren Sie die entsprechenden Abschnitte dieses Leitfadens oder kontaktieren Sie direkt Durox srl.