Einführung

Was ist Anodisieren

Das Anodisieren von Aluminium, auch anodische Oxidation genannt, ist ein elektrolytischer Prozess, der eine Schutzschicht aus Aluminiumoxid auf der Oberfläche von Bauteilen bildet. Diese Oberflächenbehandlung wird hauptsächlich für funktionale Anwendungen eingesetzt, bei denen Korrosionsbeständigkeit, Härte, Schichtdickengleichmäßigkeit und wiederholbare Oberflächeneigenschaften erforderlich sind.

Im Gegensatz zu rein dekorativen Behandlungen wird das Anodisieren gewählt, wenn die Beschichtung integraler Bestandteil der Funktionalität des Bauteils wird und dessen Verhalten im Betrieb in Bezug auf Korrosionsschutz, Verschleißfestigkeit, Reibung und Langzeitstabilität beeinflusst.

Der Anodisierungsprozess

Das Anodisieren besteht aus einem elektrochemischen Prozess, durch den eine Schicht aus Aluminiumoxid auf der Oberfläche des zu behandelnden Teils gebildet wird. Das Bauteil wird in eine Lösung aus 20%iger Schwefelsäure getaucht, die als Elektrolyt dient. An das Aluminiumteil wird der positive Pol angelegt (daher der Name "Anodisierung"), während der negative Pol mit einer in der Lösung vorhandenen Kathode verbunden wird.

Durch Anlegen von Gleichstrom an die elektrolytische Zelle entwickeln sich Sauerstoffionen auf der Oberfläche des Teils, die sich mit den Aluminiumatomen verbinden und eine harte und kompakte Schicht aus Aluminiumoxid bilden.

Geschichte und Entwicklung des Prozesses

Der erste Anodisierungsprozess, der in den Jahren 1920-1930 entwickelt wurde, basierte auf Chromsäure. Diese Beschichtung, als Chromanodisierung bezeichnet, wird heute nur noch für bestimmte spezifische Sektoren wie Militär und Luft- und Raumfahrt durchgeführt, aufgrund der Karzinogenität von Chromsalzen.

Derzeit ist der am weitesten verbreitete und am häufigsten verwendete Anodisierungsprozess der auf Schwefelsäure basierende, der als "umweltfreundlich" gilt, da keine Substanzen wie Schwermetalle, Lösungsmittel oder krebserregende Stoffe verwendet werden.

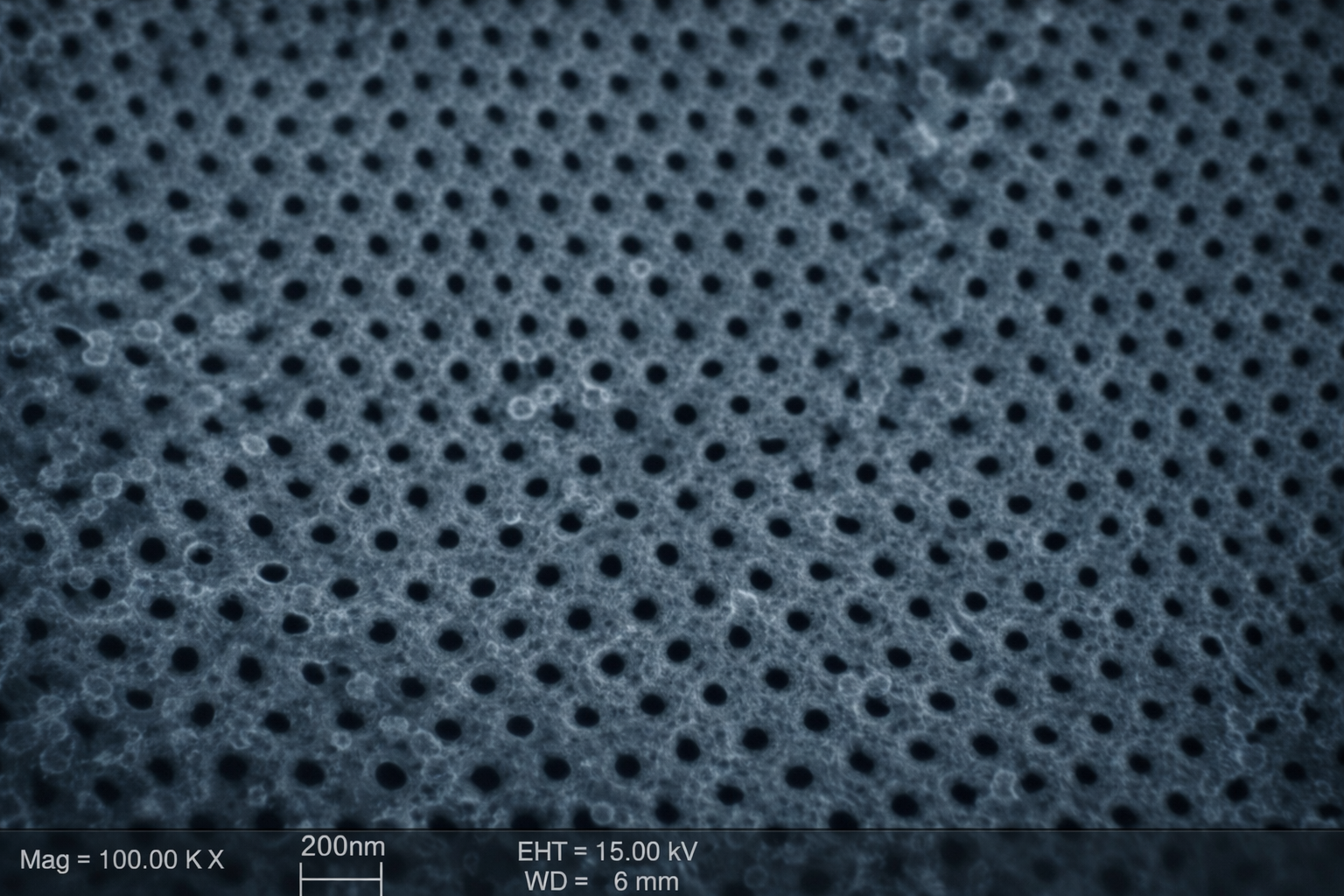

Struktur der Oxidschicht

Das durch den Anodisierungsprozess in Schwefelsäure gebildete Aluminiumoxid hat eine wabenförmige Säulenstruktur mit Zellen von sechseckiger Form und mit einer zentralen Porosität, die sich über fast die gesamte Tiefe erstreckt.

Der Anodisierungsprozess bildet Poren mit einem Durchmesser von etwa 20-40 nm und einem Abstand zwischen den Poren von etwa 100 nm. Diese poröse Struktur ist grundlegend für die nachfolgenden Färbe- und Versiegelungsvorgänge der Beschichtung.

Arten der Anodisierung

Es lassen sich zwei verschiedene Arten der Anodisierung in Schwefelsäure unterscheiden, die sich sowohl in den Oberflächeneigenschaften als auch in den Prozessparametern unterscheiden:

Natürliche Anodisierung

Die natürliche Anodisierung, auch dekorative Anodisierung genannt, wird hauptsächlich zu Schutzzwecken in wenig aggressiven Umgebungen oder zu dekorativen Zwecken verwendet. Sie ist hellgrau und eignet sich sehr gut zum Färben durch Verwendung von Pigmenten, die in die Oxidschicht eindringen.

- Referenznorm: ISO 7599, MIL-PRF-8625 Type II

- Typische Dicke: 10-20 µm

- Prozesstemperatur: 20°C

- Anwendungen: Bauteile mit ästhetischen Anforderungen, leichter Korrosionsschutz

Hartanodisierung

Die Hartanodisierung verbessert und erhöht die Eigenschaften der natürlichen Anodisierung dank einer sehr dichten und kompakten Oxidschicht mit hoher Härte und ausgezeichneter Korrosionsbeständigkeit.

- Referenznorm: ISO 10074, MIL-PRF-8625 Type III, UNI 7796

- Typische Dicke: 30-60 µm

- Prozesstemperatur: -5°C

- Anwendungen: mechanische Bauteile, die Verschleiß ausgesetzt sind, aggressive industrielle Umgebungen

Die Unterschiede der anodischen Schicht sind auf die Verwendung verschiedener Betriebsparameter zurückzuführen, insbesondere die Temperatur des Elektrolyts und den angelegten Strom. Die reduzierte Temperatur des Hartanodisierungsprozesses (ca. 0°C) ermöglicht es, hohe Schichtdicken und eine sehr kompakte Struktur zu erreichen.

Hauptmerkmale

Das Anodisieren ist die am häufigsten verwendete und am meisten geschätzte Beschichtung auf Aluminium, da es den beschichteten Teilen ausgezeichnete Oberflächeneigenschaften verleiht:

- Korrosionsbeständigkeit: wirksamer Schutz in aggressiven Umgebungen, mit der Möglichkeit, 1000 Stunden im neutralen Salzsprühtest zu überschreiten

- Härte und Verschleißfestigkeit: Oberflächenhärte bis zu 500 HV, vergleichbar mit Hartchrom

- Schichtdickengleichmäßigkeit: homogene Verteilung auch auf komplexen Geometrien

- Dielektrische Isolierung: ausgezeichnete elektrische Isoliereigenschaften

- Färbemöglichkeit: Pigmente, die in die Oxidschicht eindringen

- Umweltverträglichkeit: Prozess ohne Schwermetalle oder Lösungsmittel

Warum sich das Anodisieren von anderen Beschichtungen unterscheidet

Im Gegensatz zu aufgetragenen Beschichtungen (wie Lackierungen oder galvanische Beschichtungen) ist das Anodisieren ein Umwandlungsprozess des Grundmaterials: das oberflächliche Aluminium wird in Aluminiumoxid umgewandelt. Dies bedeutet, dass:

- die Beschichtung integraler Bestandteil des Bauteils ist und sich nicht abblättern oder ablösen kann

- das Schichtwachstum gleichmäßig auf Außenflächen und regelmäßigen Geometrien erfolgt

- es möglich ist, Innenflächen und Bohrungen mit einer Penetration zu beschichten, die über galvanischen Metallbeschichtungen liegt; die Dicke nimmt in tiefen Bohrungen progressiv ab, aber mit speziellen Vorrichtungen ist es möglich, die Verteilung zu verbessern

- die Beschichtung die Oberflächenmorphologie des mechanisch bearbeiteten Teils originalgetreu beibehält und das ursprüngliche Finish bewahrt

Industrielle Anwendungen

Das Anodisieren wird in zahlreichen Industriesektoren eingesetzt, in denen hohe mechanische Leistungen und Beständigkeit gegen Umwelteinflüsse erforderlich sind:

- Automotive: Ventilkörper, Motorkomponenten, Bremsglocken, Teile des Wasserstoffkreislaufs

- Motorrad und Fahrrad: Kettenblätter, Kettenkomponenten, Rahmen, Komponenten

- Luft- und Raumfahrt und Verteidigung: Strukturkomponenten, Teile, die schweren Umweltbelastungen ausgesetzt sind

- Industriemaschinen: Transferwalzen, Komponenten von Druckmaschinen und Verpackungsmaschinen

- Verpackung und Lebensmittelverarbeitung: Teile in Kontakt mit Lebensmitteln, Komponenten von automatischen Maschinen

- Medizintechnik: chirurgische Instrumente, Diagnosegeräte

- Schiffbau und Offshore: Komponenten, die aggressiver Meeresumgebung ausgesetzt sind

Wie man sich der Auswahl der Behandlung nähert

In den folgenden Abschnitten des Leitfadens werden die wichtigsten Elemente vertieft, die nützlich sind, um die Anodisierungsbehandlung korrekt zu definieren:

- die Bezeichnung nach ISO 7599 und ISO 10074, um die Art der Beschichtung, Dicke und Nachbehandlungen nach dem Anodisieren eindeutig zu beschreiben

- die Wahl der Beschichtungsdicke in Abhängigkeit von den geforderten Leistungen und den Maßtoleranzen

- die Rolle der Versiegelungsbehandlungen zur Maximierung der Korrosionsbeständigkeit

- die Unterschiede zwischen den verschiedenen OX-Beschichtungen, in Abhängigkeit vom Legierungsgehalt und den geforderten Eigenschaften

Das Anodisieren ist daher eine Technologie, die Bewusstsein und Methode erfordert: wenn sie richtig verstanden und spezifiziert wird, ermöglicht sie es, zuverlässige, wiederholbare und leistungsfähige Oberflächen auch in den anspruchsvollsten Anwendungen zu erhalten.